- منزل

- >

- المنتجات

- >

- 1.2080 أداة الصلب

- >

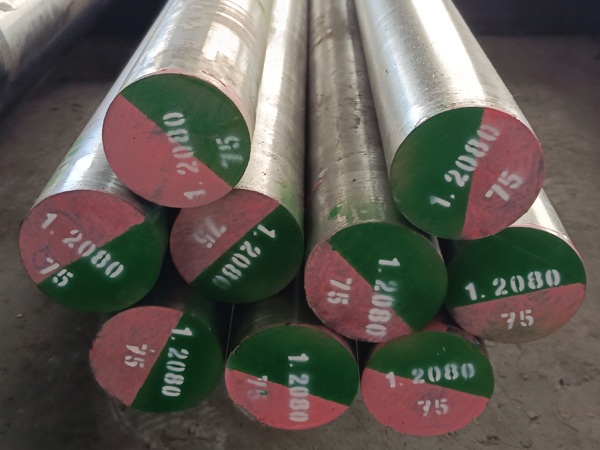

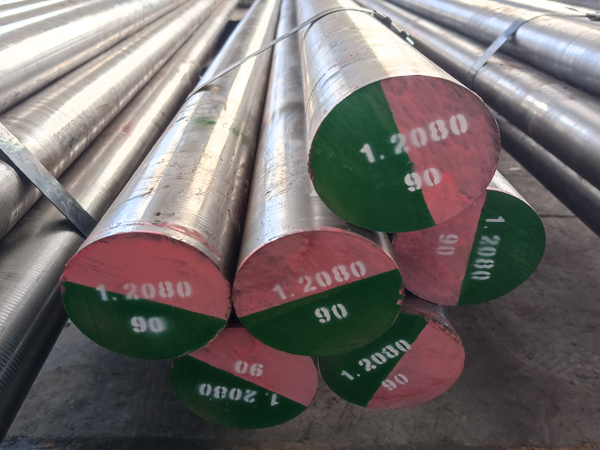

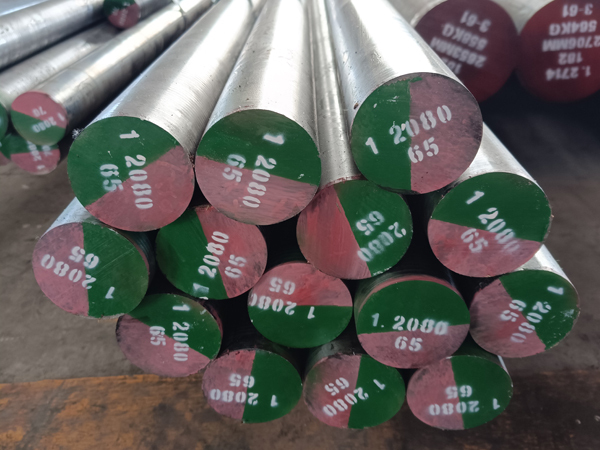

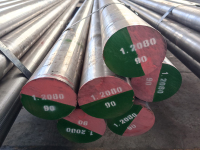

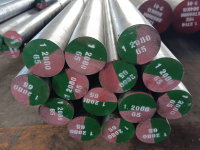

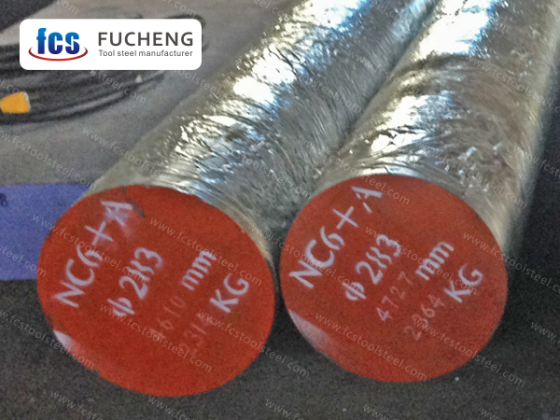

1.2080 أداة الصلب

يتمتع الفولاذ 1.2080 بمقاومة عالية للتآكل وعمر خدمة طويل، وهو مناسب لمختلف قوالب الختم البارد وشفرات القص الباردة وألواح التقاط الخيوط وغيرها من قوالب الأدوات المعقدة والمشوهة.

- fucheng steel

- الصين

- 1 شهر

- 2000 طن/شهر

- معلومات

- فيديو

1.2080 أداة فولاذية / فولاذ x210 cr12

| طريقة الصهر والتصنيع: | LF + VD + مزورة |

| شروط التسليم: | صلب |

| صلابة التسليم: | ≥255 HBS |

| معيار اختبار UT: | سبتمبر 1921-84 الفئة 3 D/d,E/e |

1.2080 مقارنة درجات الفولاذ ومقارنة التركيب الكيميائي

| معيار / الصف الصلب | التركيب الكيميائي(٪) | ||||

| ج | و | من | سجل تجاري | ||

| دين/ث-لا. | X153CrMo12/1.2080 | 1.9 ~ 2.20 | 0.10 ~ 0.40 | 0.15 ~ 0.45 | 11.0 ~ 12.0 |

| أستم | د3 | 2.0 ~ 2.35 | 0.10 ~ 0.60 | 0.20 ~ 0.60 | 11.0 ~ 13.5 |

| هو | SKD1 | 1.9 ~ 2.20 | 0.10 ~ 0.60 | 0.20 ~ 0.60 | 11.0 ~ 13.0 |

طلب

يتمتع الفولاذ 1.2080 بمقاومة عالية للتآكل وعمر خدمة طويل، وهو مناسب لمختلف قوالب الختم البارد وشفرات القص الباردة وألواح التقاط الخيوط وغيرها من قوالب الأدوات المعقدة والمشوهة.

عملية المعالجة الحرارية للصلب البارد العامل 1.2080

يتم استخدام الفولاذ القالب للعمل على البارد بشكل أساسي في عمليات مثل التثقيب، والتمدد، والثني، والبثق البارد، والتوجيه البارد، ولف الأسلاك، وثني المواد المعدنية أو غير المعدنية. لذلك، من الضروري أن يتمتع القالب بقوة عالية، ومقاومة تآكل عالية، وصلابة كافية لضمان عمر الخدمة. يتم استخدام الفولاذ 1.2080 على نطاق واسع كقالب عالمي للعمل على البارد في الإنتاج الضخم، وعادةً ما يكون هناك طريقتان للمعالجة الحرارية: طريقة التقسية الأولية (التبريد المنخفض + الاسترداد المنخفض) وطريقة التصلب الثانوي (التبريد العالي + الاسترداد العالي).

درجة حرارة التبريد لطريقة التصلب لمرة واحدة هي 1020 ~ 1040 درجة، ويمكن اختيار درجة حرارة التقسية وفقًا لمتطلبات القالب. بشكل عام، قوالب الختم البارد التي تتطلب صلابة عالية ومقاومة التآكل يتم تلطيفها عند درجة حرارة منخفضة تتراوح من 160 إلى 180 درجة، والصلابة بعد التقسية يمكن أن تصل إلى HRC60 أو أعلى. لختم القوالب التي تتطلب صلابة عالية ودرجة معينة من المتانة، يمكن استخدام التقسية عند 250-270 درجة، والصلابة بعد التقسية يمكن أن تصل إلى HRC58-60. بالنسبة للقوالب التي تتحمل المتانة العالية التأثير، يمكن استخدام التقسية بدرجة حرارة عالية عند 520 درجة، والصلابة بعد التقسية هي HRC55-57.

درجة حرارة التبريد لطريقة الصلابة الثانوية هي 1080-1120 درجة. نظرًا لوجود كمية كبيرة من الأوستينيت المتبقي في الفولاذ المروي، فإن الصلابة منخفضة نسبيًا (HRC42-45). من خلال التقسية المتعددة (3-5 مرات) بدرجة الحرارة العالية، يتحول الأوستينيت المتبقي إلى مارتنسيت، مما يؤدي إلى تصلب ثانوي. يمكن زيادة الصلابة إلى HRC59-64، وهي مناسبة بشكل أساسي لأجزاء القالب التي تتطلب صلابة حمراء. العيب هو ضعف قوة التأثير، مما يؤثر على عمر المثقاب المتعدد، لذلك فهو غير مناسب لقوالب العمل الباردة.

بسبب استخدام درجة حرارة منخفضة في طريقة التصلب لمرة واحدة، على الرغم من أن الصلابة يمكن أن تصل إلى HRC60 أو أعلى، فإن درجة حرارة التقسية منخفضة نسبيًا، وتخفيف الضغط بعد التبريد ليس كافيًا. علاوة على ذلك، في المعالجة اللاحقة، من السهل تقليل صلابة سطح قطعة العمل بسبب حرارة الطحن، مما يؤثر على عمر الخدمة.

لذلك يتم اعتماد طريقة التبريد بدرجة الحرارة المتوسطة + التقسية بدرجة الحرارة العالية، والتي تبلغ حوالي 1050 درجة مئوية، وتكون الصلابة بعد التبريد عند HRC63. ثم استخدم التقسية بدرجة حرارة عالية عند درجات حرارة تتراوح من 500 إلى 520. ونظرًا لحقيقة أن الصلابة بعد التصلب الثانوي والتلطيف الثانوي يمكن أن تصل إلى HRC60 أو أعلى، فإن درجة حرارة التبريد باستخدام هذه العملية أقل من طريقة التصلب الثانوي. بعد المعالجة الحرارية، تكون قوة القالب أعلى ولها أيضًا درجة معينة من الصلابة. علاوة على ذلك، نظرًا لتخفيف الضغط الكافي بعد التقسية بدرجة الحرارة العالية، ليس من السهل التشقق أثناء عملية تفريغ قطع الأسلاك اللاحقة، والتليين ليس سهلاً أثناء الطحن، ويمكن طلاء السطح بالتيتانيوم، والذي تم تطبيقه في الإنتاج إلى حد ما.