- منزل

- >

- المنتجات

- >

- فولاذ DC53

- >

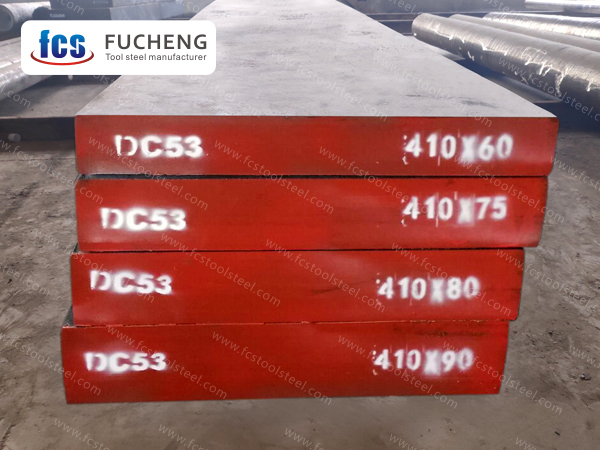

فولاذ DC53

تصل صلابة فولاذ DC53 إلى 62-63 هيئة حقوق الإنسان، ومتانته ضعف متانة فولاذ SKD11، مع زيادة بنسبة 20% في مقاومة التآكل وأداء معالجة ممتاز. وقد أصبح فولاذ DC53 مادة مثالية لظروف العمل القاسية، مثل قوالب التثقيب الدقيقة وقوالب التشكيل على البارد، مما يُظهر مزايا اقتصادية ممتازة في معالجة المواد صعبة التشكيل، مثل صفائح الفولاذ المقاوم للصدأ والفولاذ السيليكوني.

- FUCHENG STEEL

- الصين

- شهر واحد

- 2000 طن/شهرياً

- معلومات

- فيديو

DC53 فُولاَذ

| صهر و التصنيع طريقة: | LF+VD+ESR+مزورة |

| توصيل حالة: | مُلدّن |

| توصيل صلابة: | ≤255 HBS |

| يو تي امتحان معيار: | سبتمبر 1921-84 الصف الثالث D/d,E/e |

DC53 فُولاَذ درجة مقارنة و المواد الكيميائية تعبير مقارنة

| معيار/فُولاَذ درجة | المواد الكيميائية تعبير(%) | ||||||

| C | نعم | المنغنيز | Cr | شهر | V | ||

| JIS | DC53 | 0.90~1.05 | 0.80~1.10 | 0.20~0.50 | 7.80~8.50 | 1.80~2.10 | 0.20~0.35 |

| بريطانيا العظمى | Cr8Mo2SiV | 0.90~1.10 | 0.80~1.20 | 0.20~0.50 | 7.50~8.50 | 1.80~2.80 | 0.25~0.40 |

طلب

DC53 فُولاَذ يكون a عالي-أداء بارد عمل الموت فُولاَذ, خاصة مستخدم في ال تصنيع ل بارد ختم, بارد عنوان, بارد البثق و آخر قوالب الذي - التي يتطلب عالي يرتدي مقاومة, عالي صلابة و جيد مضاد ينهار زاوية أداء. DC53 فُولاَذ يكون خصوصًا مناسب ل دقة لكمة يموت, التمدد يموت, التدحرج يموت و عالي-قوة ملزمة تشكيل يموت مع صارِم عمل شروط.

DC53 فُولاَذ صفات

DC53 فُولاَذ يحقق a اختراق توازن بين صلابة و صلابة خلال فريد سبيكة النسب و حرارة علاج العمليات. ال الكربون محتوى ل DC53 فُولاَذ يكون خاضع للرقابة في 1.00% و مجموع مع عناصر هذه مثل الكروم, الموليبدينوم, و الفاناديوم ل استمارة a زي مُوحد و مُحسّن الكربيد توزيع بناء, أيّ يكون ال مادة أساس ل ال أرقى أداء ل DC53 فُولاَذ زيادة تقليدي SKD11 فُولاَذ.

بعد التبريد في 1040 ℃ و التصليد في 520 ℃, ال صلابة ل DC53 فُولاَذ يبقى مستقر في ال يتراوح ل 62-63HRC, و ال تم القياس يرتدي مقاومة زيادة بواسطة عن 22% مقارنة ل SKD11. ال صلابة أداء ل DC53 فُولاَذ ينشأ من إنه خاص مقدم الحفل يكتب الكربيد تعزيز آلية, في أيّ ال إضافة ل الفاناديوم عنصر أدوات التحكم ال الكربيد مقاس أقل 0.5 μm, بشكل كبير تحسين ال مادة's قدرة ل يقاوم كاشط يرتدي.

ال القطع قوة ل DC53 يكون مخفض بواسطة 15% -18% مقارنة ل SKD11, و ال أداة حياة يستطيع يكون ممتد بواسطة ثلاثة أوقات. ال المتبقي ضغط بعد سلك القطع يعالج يكون فقط 30% ل SKD11, أيّ يكون خصوصًا مناسب ل تصنيع عالي-دقة تقدمي يموت مع تسامح متطلبات ل ± 0.005mm. ال خاصية ل DC53 فُولاَذ يكون مشتق من ال تحسين ل الكربيد أنواع في ال مادة, أيّ يقلل ال يرتدي ل صعب نسبي أدوات.

ال واسع نافذة ل حرارة علاج عملية يكون a بارِز ميزة ل DC53 فُولاَذ, أيّ يدعم التبريد في ال يتراوح ل 1000-1040 ℃ و التصليد درجة حرارة يستطيع يكون تم الاختيار من 180-530 ℃. على عكس تقليدي قالب فُولاَذ الذي - التي يتطلب عميق التبريد العميق علاج, DC53 فُولاَذ يستطيع يحقق مثالي هيكلي استقرار خلال عالي-درجة حرارة التصليد, التبسيط ال إنتاج عملية.

في شروط ل مضاد لاصق يرتدي, ال صلابة ل DC53 فُولاَذ سطح يستطيع يصل 1250HV بعد النتردة علاج, و ال احتكاك معامل يكون مخفض بواسطة 40%. هذا يكون خصوصًا مهم ل عمل شروط هذه مثل الألومنيوم سبيكة ختم الذي - التي نكون ميال ل مادة تحويل, و ال قالب حياة يستطيع يكون ممتد بواسطة 5-8 أوقات مقارنة ل SKD11.

تجدر الإشارة إلى أن فولاذ DC53 يُنتج كربيدات ضارة أثناء عملية التلدين عند درجة حرارة 400-500 درجة مئوية، مما يؤدي إلى انخفاض في المتانة بأكثر من 50%. لذا، من الضروري تجنب نطاق درجات الحرارة هذا، ويُنصح باستخدام التلدين بدرجة حرارة منخفضة تتراوح بين 180 و200 درجة مئوية، أو التلدين بدرجة حرارة عالية تتراوح بين 520 و530 درجة مئوية.

يُستخدم فولاذ DC53 بشكل أساسي في ظروف العمل القاسية، مثل قوالب التثقيب الدقيقة وقوالب التشكيل على البارد، ولكنه غير مناسب لظروف العمل الساخنة، مثل قوالب الصب. تنخفض مقاومة فولاذ DC53 للحرارة العالية بسرعة عند تجاوز 300 درجة مئوية، لذا يُنصح بعدم تجاوز درجة حرارة التشغيل المستمرة 250 درجة مئوية.

حالياً، حلّ فولاذ DC53 تدريجياً محل فولاذ SKD11 كخيار رئيسي لقوالب التشكيل على البارد الدقيقة، وهو مناسب بشكل خاص لمعالجة المواد صعبة التشكيل مثل صفائح الفولاذ المقاوم للصدأ والفولاذ السيليكوني. ويمكن لمعالجة سطح فولاذ DC53 بطبقة مركبة أن توسّع نطاق استخدامه في مجال القوالب ذات القيمة المضافة العالية.