تحليل مقارن لعمليات التشكيل والدرفلة للصلب القالبي

2025-07-14 15:51

باعتباره مادةً أساسيةً في التصنيع الصناعي، تؤثر عملية إنتاج فولاذ القوالب بشكل مباشر على أداء وجودة المنتج النهائي. وتتميز عمليتا التشكيل بالطرق والدرفلة، باعتبارهما العمليتين الرئيسيتين لتشكيل المعادن، بخصائصهما الخاصة في إنتاج فولاذ القوالب.

مبادئ العملية والاختلافات الأساسية

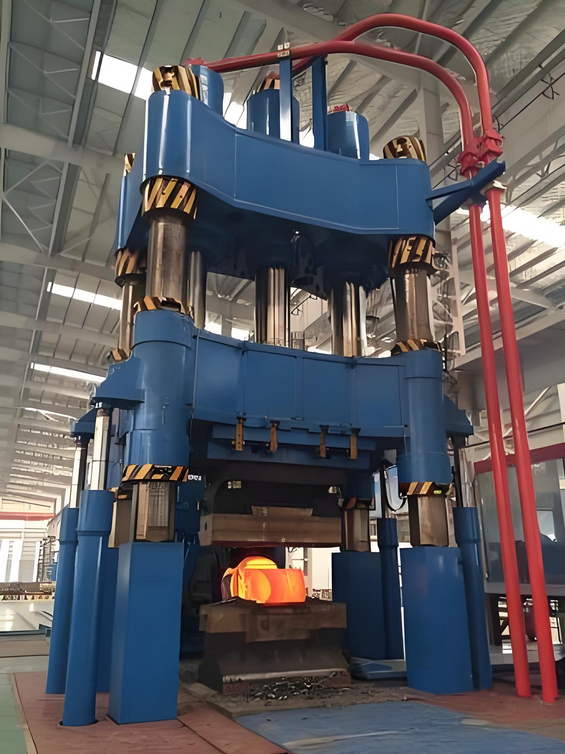

التشكيل بالطرق (التشكيل) هو عملية تُحدث تشوهًا بلاستيكيًا لسبائك المعادن في الحالة الصلبة تحت تأثير الضغط أو قوة التأثير، وتشمل بشكل رئيسي ثلاث طرق: التشكيل الحر، والتشكيل بالقوالب، والتشكيل بالقوالب. خلال عملية التشكيل، يخضع المعدن لتشوه بلاستيكي ثلاثي الأبعاد وإعادة تنظيم لبنية الحبيبات، مما يُزيل بفعالية عيوب هيكل الصب، ويُحسّن قوة المادة ومتانتها. يُعد التشكيل بالقوالب شكلًا متقدمًا من أشكال التشكيل، ويتضمن وضع سبائك معدنية ساخنة في حجرة قالب تشكيل ثابت الشكل، وتشكيلها تحت الضغط. يتميز التشكيل بالحجم الدقيق، والشكل المعقد، وكفاءة الإنتاج العالية، إلا أن تكلفة القالب مرتفعة، مما يجعله مناسبًا للإنتاج على نطاق واسع.

الدرفلة هي عملية ضغط مستمر ثنائي الأبعاد لسبائك المعادن عبر مطاحن الدرفلة، وتنقسم إلى درفلة ساخنة ودرفلة باردة. تُجرى الدرفلة الساخنة فوق درجة حرارة إعادة التبلور، مما يُقلل بشكل كبير من استهلاك الطاقة والتكاليف، ويُحسّن أداء معالجة المعادن، ويُحلل الحبيبات الخشنة في حالة الصب، ويُقلل أو يُزيل عيوب الصب. تتميز عملية الدرفلة بكفاءة عالية ومناسبة للإنتاج الضخم على نطاق واسع، ولكن قد تُواجه بعض المشاكل، مثل التوزيع غير المتساوي للأنسجة وحجم الحبيبات الخشنة.

البنية الدقيقة والخصائص الميكانيكية

إن تأثير عملية التشكيل بالطرق على البنية الدقيقة للفولاذ المُشكّل أفضل بكثير من تأثير الدرفلة. أثناء عملية التشكيل بالطرق، يتم تحسين حجم حبيبات المادة الخام المعدنية وترتيبها، دون أي عيوب خفية، مثل المسام أو الشوائب، مما يُشكّل هيكلًا انسيابيًا كاملًا للألياف. تُظهر البيانات التجريبية أن تحسين حبيبات الفولاذ المُطروق يمكن أن يصل إلى 1.5 مرة من الفولاذ المُدرفل، وأن معدل لحام العيوب الداخلية أعلى. خاصةً عند استخدام عملية التشكيل بالطرق ثلاثية الاتجاهات، يُمكنها كسر هيكل الكربيد في مركز سبيكة الفولاذ، وإزالة العيوب الأصلية داخل المادة الملحومة، وتحسين مقاومتها للحرارة والتعب بشكل ملحوظ.

بسبب محدودية وضع التشوه، قد يُظهر الفولاذ المدرفل انفصالًا طبقيًا، مما يؤدي إلى ضغط الشوائب غير المعدنية في صفائح رقيقة، مما يؤثر على خصائص المادة. تتميز الأجزاء المطروقة بتماثل خواص أفضل، بينما تتميز الأجزاء المدرفلة باختلافات اتجاهية كبيرة، وهو أمر بالغ الأهمية في استخدام القوالب التي تتحمل إجهادات معقدة. من حيث الخصائص الميكانيكية، عادةً ما يتفوق الفولاذ المدرفل على المنتجات المدرفلة من حيث المتانة وعمر التعب وغيرها، وهو مناسب بشكل خاص لتصنيع قوالب تتحمل أحمالًا عالية التأثير.

العيوب النموذجية ومراقبة الجودة

تشمل العيوب الشائعة في عملية التشكيل حجم الحبوب الكبير، وحجم الحبوب غير المتساوي، وظاهرة التصلب البارد، والشقوق، وما إلى ذلك. عادةً ما يكون سبب حجم الحبوب الكبير هو درجة حرارة التشكيل الأولية العالية ودرجة التشوه غير الكافية، مما يقلل من اللدونة والمتانة للمطروقات؛ يمكن أن يقلل حجم الحبوب غير المتساوي بشكل كبير من متانة وأداء التعب للمطروقات؛ تزيد ظاهرة التصلب البارد من قوة وصلابة المطروقات، ولكنها تقلل من اللدونة والمتانة، وفي الحالات الشديدة قد تسبب تشققات في المطروقات.

تتجلى مشاكل جودة عملية الدرفلة بشكل رئيسي في التوزيع غير المتساوي للبنية الدقيقة، وحجم الحبيبات الخشن، وتركيب المواد غير المطابق للمعايير، وسهولة ظهور عيوب مثل التشققات، وثقوب الرمل، والنقر. بعد المعالجة، قد يحدث تشوه أو تشقق أو قصر عمر القالب. وخاصةً في الصفائح المدرفلة السميكة، يصعب ضمان ثبات الجودة، ولا يمكن ضمان الجودة بسماكة تزيد عن 200 مم.